Có rất nhiều công nghệ sấy khác nhau, việc lựa chọn công nghệ phù hợp cần căn cứ vào một số yếu tố như đặc tính của nguyên liệu cần sấy, tiêu chuẩn của sản phẩm cuối, sản lượng. Các công nghệ sấy thường khác nhau ở các yếu tố như: nhiệt độ sấy, thời gian sấy, phạm vi tùy chỉnh các thông số, tính liên tục (sấy theo mẻ hay sấy liên tục), mức độ tự động hóa, chi phí đầu tư ban đầu, chi phí năng lượng, chi phí vận hành…

Tủ khay sấy (Tray dryer)

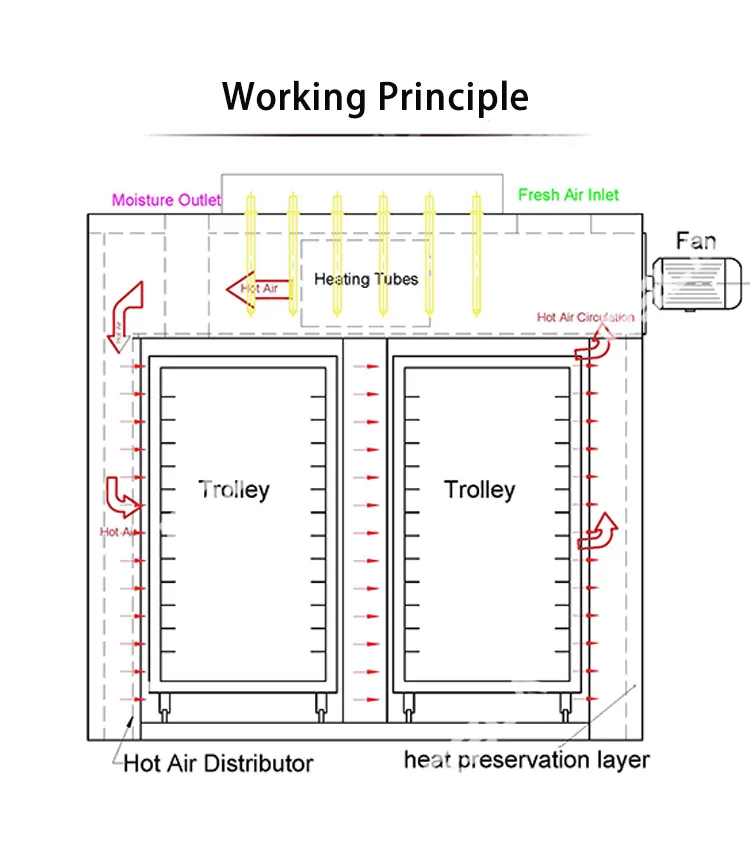

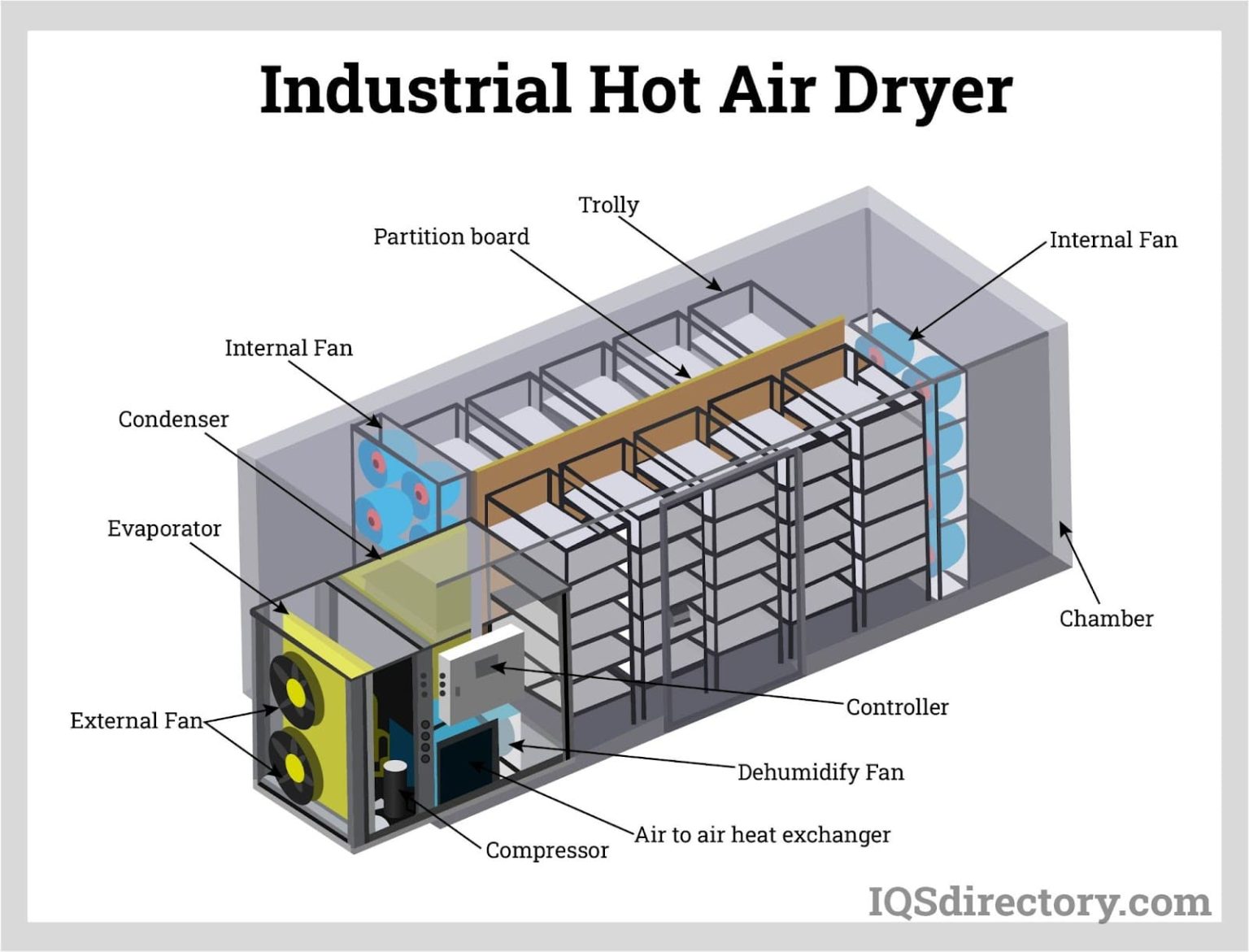

Tủ khay sấy còn có tên khác là tủ sấy khí nóng tuần hoàn (hot air circulation tray dryer) là thiết bị sấy lâu đời và phổ biến. Cao lỏng được dàn thành lớp mỏng trên các khay sấy. Các khay được xếp vào xe thành lớp cách nhau khoảng 10 cm và đẩy vào buồng sấy. Không khí nóng trong tủ sấy được quạt tuần hoàn qua giàn nhiệt (gồm các thanh trở nhiệt hoặc ống hơi) và khe giữa các khay để làm khô cao. Nước trong cao bay hơi khiến không khí trong tủ trở nên nóng ẩm, để quá trình sấy diễn ra liên tục, một tỷ lệ hơi nóng ẩm được cho thoát ra ngoài và một lượng tương ứng khí tươi được bổ xung.

Ưu điểm: Chi phí đầu tư thấp, vận hành đơn giản, bột cao sấy khay có tỷ trọng lớn, thuận lợi cho bào chế.

Nhược điểm: Sấy theo mẻ, thời gian lâu (1 ~ 5 ngày/ mẻ), khó sấy với các dược liệu nhiều đường, tốn nhân công chuyển và đảo cao, cao thường khô không đều giữa các khay nên có thể cháy nếu không đảo. Cao khô tạo ra dưới dạng bánh nên phải thêm bước nghiền thành bột nếu muốn đưa vào công đoạn sản xuất tiếp theo. Cao khô sấy khay thường dễ nhiễm vi sinh, nhiều cắn cháy khi pha.

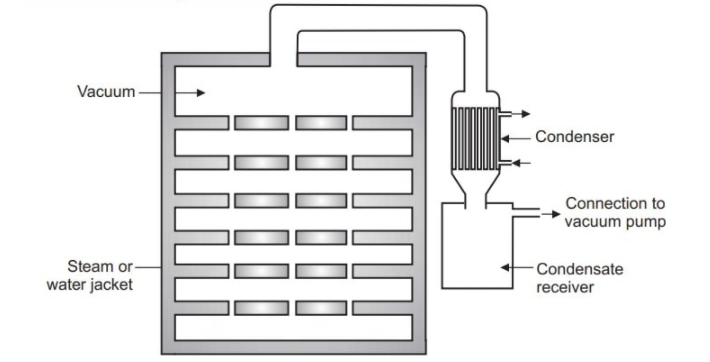

Tủ sấy chân không (Vacuum tray dryer)

Cao lỏng được dàn thành lớp mỏng trên khay sấy. Các khay được đặt trực tiếp lên dàn ống gia nhiệt (hơi hoặc dầu) trong tủ sấy kín. Quá trình sấy được thực hiện trong điều kiện chân không do tủ được kết nối với hệ thống bơm chân không và dàn ngưng.

Ưu điểm: So với tủ sấy khí nóng tuần hoàn, nhiệt độ sấy của tủ sấy chân không thấp hơn do vậy chất lượng sản phẩm tốt hơn.

Nhược điểm: Chi phí đầu tư lớn, sấy theo mẻ, thời gian sấy lâu (1 ~ 5 ngày), tốn nhân công vận chuyển và đảo cao, cao khô tạo ra dưới dạng bánh cần qua thêm công đoạn xay nghiền.

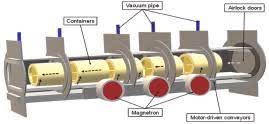

Buồng sấy chân không vi sóng (Microwave Vacuum Dryer)

Buồng sấy chân không vi sóng là một cải tiến của tủ sấy chân không trong đó quá trình truyền nhiệt tiếp xúc khay/ống được thay thế bằng nguồn vi sóng.

Ưu điểm: Khả năng xuyên thấu của vi sóng giúp quá trình sấy nhanh hơn, thời gian sấy giảm 70% ~ 90% so với sấy khí nóng tuần hoàn hoặc sấy thăng hoa, mức tiêu thụ cũng chỉ bằng 50% sấy thăng hoa.

Nhược điểm: Vốn đầu tư lớn hơn tủ khay sấy, nguy cơ cháy cao cũng lớn hơn nếu không điều chỉnh chế độ sấy phù hợp.

Tủ sấy bơm nhiệt (Heat pump dryer)

Tủ sấy bơm nhiệt là một cải tiến của tủ sấy khí nóng tuần hoàn trong đó giàn trở nhiệt được thay bằng giàn nóng của điều hòa.

Ưu điểm: Giảm 60% ~ 70% năng lượng tiêu thụ so với dùng điện trở. Tủ có chế độ sấy đa dạng như sấy khí nóng, sấy khí khô ở nhiệt độ thấp (<40℃), chế độ khử âm. Tủ có thể dùng cho sấy dược liệu, sản xuất cao khô sấy khay.

Sấy băng tải chân không (Vacuum belt dryer)

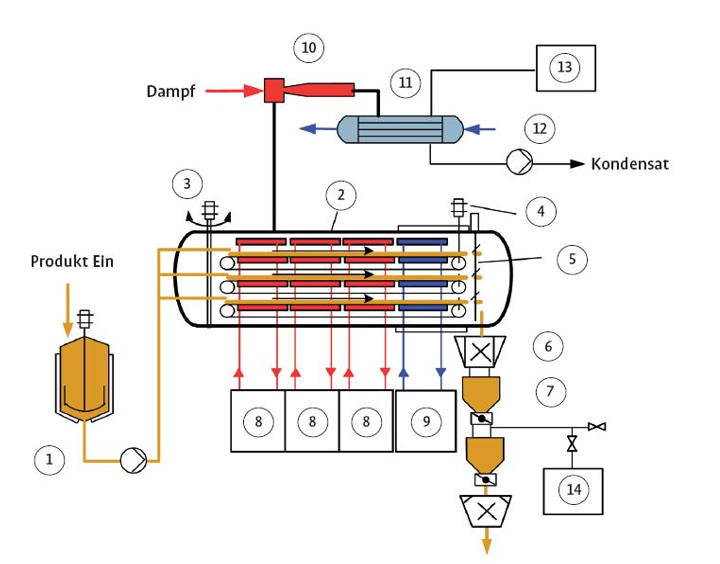

Cao lỏng được phun rải đều lên mặt băng tải. Đầu tiên, cao lỏng được làm nóng và bay hơi bởi các tấm gia nhiệt tiếp xúc với mặt dưới của băng tải. Sau khi đã bay hết nước, cao khô được làm mát bởi các tấm làm lạnh tiếp xúc với mặt dưới của băng tải. Các phiến cao khô được gạt ra khỏi băng tải, rơi vào phễu và máy nghiền để tạo ra cao khô dạng bột. Toàn bộ quá trình sấy, nghiền được thực hiện liên tục trong điều kiện chân không. Nhiệt độ sấy có thể điều chỉnh trong khoảng 25℃~150℃, thời gian sấy 30 ~ 60 phút.

Ưu điểm: Công nghệ sấy liên tục, bảo toàn chất lượng cho những sản phẩm nhạy cảm với nhiệt, chạy được với những sản phẩm khó (nhớt, quánh, nhiều đường). Cao khô tạo ra có thể chất tốt, phù hợp với các công đoạn sản xuất tiếp sau. Hư hao (<1%) và chi phí vận hành ở mức thấp so với các công nghệ khác.

Nhược điểm: Thiết bị cồng kềnh, chi phí đầu tư lớn, công tác bảo dưỡng phức tạp.

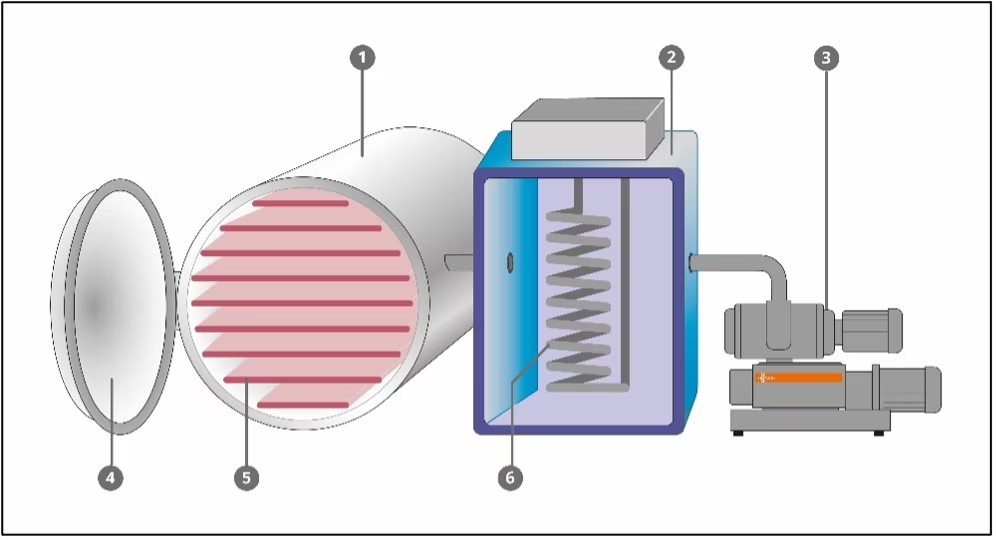

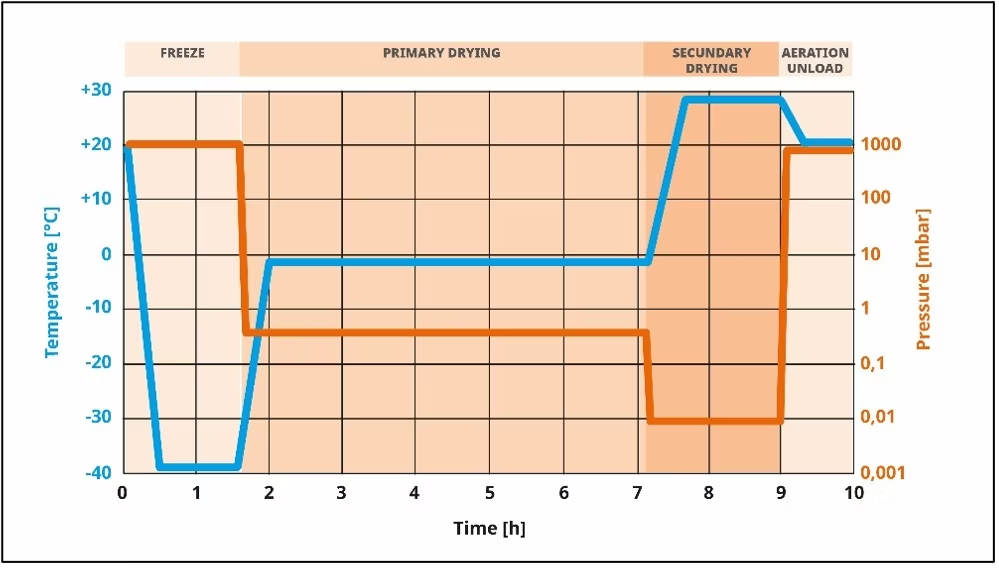

Sấy thăng hoa (Freeze dryer)

Dịch lỏng được đổ lên các khay đặt trên các giàn sấy và bước vào giai đoạn đóng đá ở nhiệt độ thấp (-40℃). Giai đoạn sấy cơ bản (loại bỏ 95% lượng nước có trong dịch) bắt đầu bằng việc hút chân không (0.5 ~ 6 mbar) và cấp nhiệt cho các khay sấy. Nước ở thể rắn thăng hoa thành hơi bay sang ngưng tụ tại dàn ngưng (-70℃). Giai đoạn sấy kiệt bắt đầu bằng việc nâng nhiệt độ cao khô (có thể lên đến 30℃) và hạ thấp mức chân không (0.1 mbar) để loại bỏ nốt lượng nước còn lại.

Ưu điểm: Bảo toàn gần như toàn bộ giá trị dinh dưỡng, mùi vị của sản phẩm.

Nhược điểm: Chi phí đầu tư và vận hành cao, thời gian sấy lâu (24 tiếng), sản phẩm tạo ra rất xốp và háo ẩm.

Sợi đông trùng hạ thảo thường được sấy khô bằng công nghệ này.

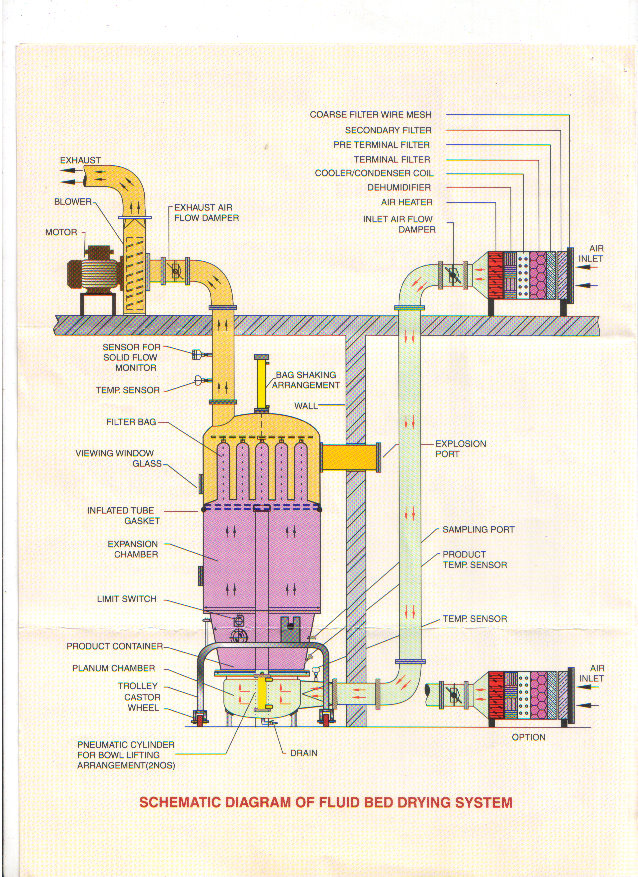

Sấy tầng sôi (Fluidized bed dryer)

Sấy tầng sôi là công nghệ làm khô bằng cách treo lơ lửng các hạt rắn ẩm trong dòng không khí khô nóng thổi từ dưới lên trên.

Trong sản xuất cao khô thảo dược, một loại bột (tinh bột, maltodextrin..) được treo trong dòng khí khô nóng để làm nhân, cao lỏng được phun bám vào các hạt nhân này và khô dần để tạo thành bột cao khô sấy tầng sôi.

Ưu điểm: Bột cao khô đều không bị cháy, tỷ trọng có thể tùy chỉnh, quá trình sấy nhanh (60 phút/mẻ), có thể sấy ở nhiệt độ vừa, chi phí bảo dưỡng thiết bị thấp

Nhược điểm: Sản xuất theo mẻ không liên tục, hạt dễ vỡ, dễ hư hao do các hạt bột mịn, rất khó chạy với cao dính.

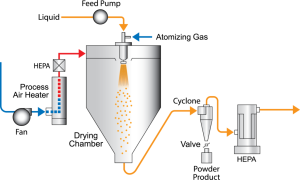

Sấy phun sương (Spray dryer)

Cao lỏng được bơm qua thiết bị tạo sương trên đỉnh tháp sấy. Các hạt sương bị cuốn theo dòng khí nóng cũng phun ra từ đỉnh tháp, khô dần và tạo thành bột khi rơi xuống đáy tháp. Các hạt bột bay theo đường ống, va đập tại các cyclone và tách ra khỏi dòng không khí. Bột cao được thu tại đáy cyclone, khí sấy nóng ẩm thoát ra ngoài theo quạt hút.

Ưu điểm: Có thể điều chỉnh linh hoạt các chế độ sấy từ đó thay đổi đặc tính của bột như: tăng mức sinh khả dụng (bioavailability), điều chỉnh tỷ trọng bột cho phù hợp với mục địch sử dụng như tạo ra bột rất mịn dùng cho thuốc dạng hít… Quá trình sấy diễn ra liên tục trong hệ thống kín hoàn toàn, thời gian sản phẩm tiếp xúc với môi trường và nguồn nhiệt rất ngắn (10s) giảm thiểu nguy cơ nhiễm khuẩn và giảm chất lượng do nhiệt, đây là công nghệ phù hợp nhất cho quá trình sản xuất aseptic (vô khuẩn).

Nhược điểm: Chi phí đầu tư lớn, khó xử lý các sản phẩm đặc biệt dính, nhiều đường. Bột tạo ra có tỷ trọng thấp hơn bột sấy khay.