Với một nhà máy chuyên sản xuất cao dược liệu, việc lựa chọn đúng công nghệ cô là rất quan trọng, ảnh hưởng trực tiếp đến chất lượng sản phẩm và hiệu quả vận hành của nhà máy. Có hai khó khăn lớn khi lựa chọn công nghệ cô:

- Dược liệu rất đa dạng, dịch chiết có nhiều đăc tính ảnh hưởng đến quá trình cô như dịch nhiều đường dễ gây cháy, dịch nhiều bọt gây trào, dịch nhiều chất rắn gây lắng két, dịch nhớt và đóng thạch gây tắc đường ống…

- Cỡ lô sản xuất rất đa dạng, từ vài trăm kg đến vài tấn, thiết bị cô công suất lớn sẽ khó vận hành và không hiệu quả khi làm lô nhỏ.

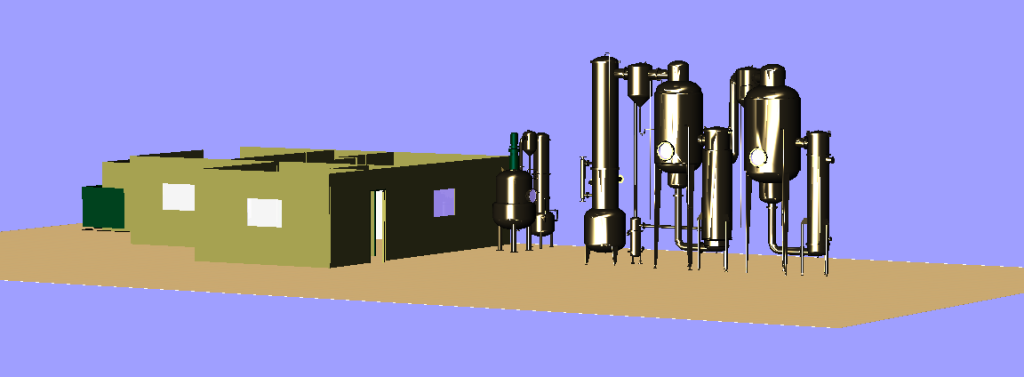

Nhận thức rõ các thách thức này, ngay tại giai đoạn thiết kế nhà máy, Amera đã tìm hiểu và trang bị hai hệ thống cô tiên tiến, phù hợp với các yêu cầu rất đa dạng của khách hàng.

Hệ thống cô song hiệu (Double effect evaporator)

Cấu tạo

- Cột gia nhiệt và buồng bay hơi # 1 (gia nhiệt bằng hơi từ lò hơi)

- Cột gia nhiệt và buồng bay hơi # 2 (gia nhiệt bằng hơi từ buồng bay hơi #1)

- Cột ngưng hơi

- Hệ thống nước làm mát (cooling tower)

- Hệ thống chân không (vacuum)

- Các quả cầu CIP (clean in place)

Hệ thống cô song hiệu hoạt động theo nguyên lý Vertical long tube evaporator hay có tên khác là Tháp cô lớp mỏng đi lên (Raising film evaporator). Hơi nước thoát ra từ tháp #1 được dùng làm nguồn nhiệt cho tháp #2 để tăng hiệu quả sử dụng năng lượng. Hệ thống hoạt động trong điều kiện chân không (vacuum) làm giảm nhiệt độ quá trình bay hơi.

Ưu điểm

- Phù hợp cho sản phẩm nhạy cảm với nhiệt độ do hệ thống vận hành trong điều kiện chân không (vacuum), nhiệt độ sôi ở tháp cô #1 là 80oC và tháp #2 là 60oC.

- Phù hợp cho sản phẩm có tỷ lệ chất rắn cao, dễ lắng cặn do tốc độ đảo trộn và luân chuyển dịch trong tháp cô rất cao.

- Phù hợp cho sản phẩm tạo bọt.

- Nguy cơ nhiễm vi sinh rất thấp do tốc độ đảo trộn cao kết hợp với nhiệt độ cô thấp giúp giảm thiểu hiện tượng bám cháy trong lòng ống (fouling). Cao bám cháy trong lòng ống là nguồn nhiễm vi sinh lớn cho sản phẩm.

- Rất dễ vệ sinh: Do không bị bám cháy nên kết thúc sản xuất chỉ cần vệ sinh bằng nước sạch cấp qua các quả cẩu CIP kết hợp với đảo trộn nước ở nhiệt độ cô trong 15 phút.

- Công suất cô lớn (3 m3/h) giúp tăng tỷ lệ nước/dược liệu (>10 lần) từ đó tăng hiệu xuất chiết.

- Hư hao rất thấp do không có hiện tương bám cháy.

Nhược điểm

- Không cô được dịch quá đặc.

- Không cô được lượng dịch nhỏ.

Các nhược điểm này được khắc phục bằng Thiết bị cô theo mẻ

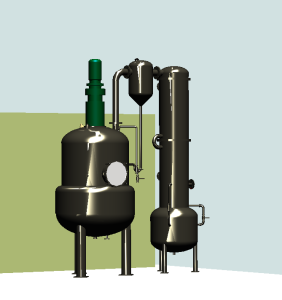

Thiết bị cô theo mẻ (Batch evaporators)

Cấu tạo

- Nồi cô: Áo hơi (steam jacket) ở dưới, buồng bay hơi ở trên, cánh vét đảo

- Bộ tách hơi/nước

- Tháp ngưng

- Hệ thống nước làm mát (cooling tower)

- Hệ thống chân không (vacuum)

- Các quả cầu vệ sinh CIP

Ưu điểm

- Thiết bị hoạt động trong điều kiện chân không (vacuum), nhiệt độ bay hơi tối đa là 60oC.

- Các cánh vét đảo áp sát thành nồi làm hạn chế hiện tượng bám cháy.

- Hệ thống hoàn toàn kín, dịch được hút vào bằng chân không giảm thiểu nguy cơ nhiễm khuẩn do quá trình cô.

Thiết bị phù hợp cho sản xuất cao đặc, cao lỏng (độ ẩm <35%) hoặc dùng để cô dịch chiết của các cỡ lô nhỏ.

Nhược điểm

- Hệ số truyền nhiệt thấp dẫn đến thời gian cô lâu, dễ bị bám cháy.